Fakultät

Organisation, Institute, Arbeitsgruppen, Gremien, offene Stellen …

Studium

Informationen zum Bachelor-, Master- und PhD-Studium Architektur im laufenden Semester

Aktuelles

Projekte, Veranstaltungen, Ausstellungen …

Institute und Arbeitsgruppen

Architekturtheorie

Institut für Architekturtheorie und Baugeschichte

Baugeschichte

Institut für Architekturtheorie und Baugeschichte

Gestaltung 1

Institut für Gestaltung

Studio 2

Institut für Gestaltung

Konstruktion und Gestaltung (i.sd)

Institut für Gestaltung

Leichtbau (LS.U)

Institut für Gestaltung

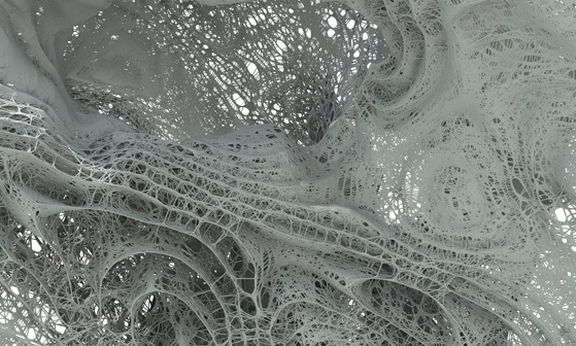

Integrative/s Design

Institut für Experimentelle Architektur

./studio3

Institut für Experimentelle Architektur

Hochbau

Institut für Experimentelle Architektur

Gruppe Colletti

Hochbau

Institut für Experimentelle Architektur

Gruppe Schmidbaur

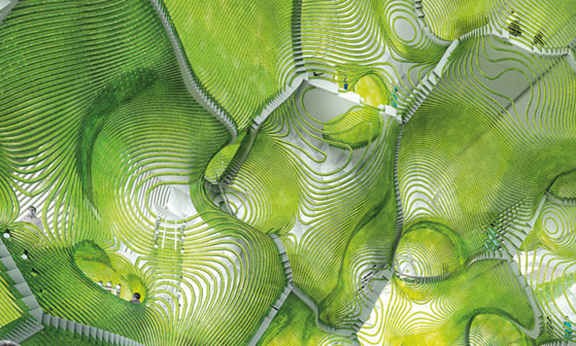

Städtebau (ioud)

Institut für Städtebau und Raumplanung

Landscape Architecture

Institut für Städtebau und Raumplanung

Dekan

Univ.-Prof. Dipl.-Ing. Dr. Peter TRUMMER, MSc

Studiendekanin

Univ.-Prof. Dipl.-Ing. Karolin SCHMIDBAUR

Kontakt

Fakultät für Architektur

Institute: Technikerstraße 21

Dekanat: Technikerstraße 15

A-6020 Innsbruck

+43 512 507-30282

dekanat-architektur@uibk.ac.at