Methanol ist derzeit einer der wichtigsten petrochemischen Grundstoffe mit einer Jahresproduktion von 110 Millionen Tonnen. Es kann in Zehntausende verschiedene Produkte umgewandelt und zur Herstellung von Kunststoffen, Waschmitteln, Arzneimitteln und Kraftstoffen verwendet werden. Methanol hat auch das Potenzial, ein zukünftiger nichtfossiler Energieträger zu werden, beispielsweise durch die Herstellung von Flugzeugkraftstoff aus recyceltem Kohlendioxid und Wasserstoff aus der Elektrolyse von Wasser mit erneuerbarer elektrischer Energie. Die technische Herstellung von Methanol erfolgt in einem katalytischen Prozess, bei dem eine Mischung aus Kohlenmonoxid (CO), Kohlendioxid (CO2) und Wasserstoff (H2) zu Methanol (CH3OH) reagiert. Der technische Katalysator ist aus Kupfer, Zinkoxid und Aluminiumoxid aufgebaut. Die zugrundeliegende Funktion und der aktive chemische Zustand der Katalysatorbestandteile während der technischen Synthesereaktion konnten bisher allerdings nicht geklärt werden.

In-situ-Experiment

Ziel der vorliegenden Arbeit war es deshalb, die Katalysatoroberfläche in ihrem aktiven Zustand, also „live“, mit oberflächensensitiven Methoden unter technologisch relevanten Druck- und Temperaturbedingungen experimentell zu untersuchen. Diese Bedingungen waren viele Jahre lang nicht erreichbar, und es gab widersprüchliche Hypothesen darüber, ob Zink vorwiegend als Oxid, metallisch oder in einer Legierung mit Kupfer vorliegt. Bis jetzt konnte keine dieser Hypothesen, bzw. die darauf basierenden Modellrechnungen, eindeutig verifiziert werden.

Die In-situ-Experimente wurden an der PETRA III-Beamline P22 am Deutschen Elektronen-Synchrotron DESY durchgeführt, die für die Untersuchung der elektronischen und atomaren Struktur und des chemischen Zustands von Oberflächen, Grenzflächen und Bulk-Materialien optimiert ist. Die Wissenschaftler der Universität Stockholm entwickelten dazu ein Instrument für die In-situ-Photoelektronen-Spektroskopie, mit dem sich Katalysatoroberfläche bei zuvor unerreichten Drücken untersuchen lässt, so dass sie direkt beobachten konnten, was bei der Reaktion nahe an den technologischen Bedingungen passiert.

Bernhard Klötzer‘s Arbeitsgruppe „Nanostrukturierte Modellkatalyse“ am Institut für Physikalische Chemie der Uni Innsbruck hat sich in den vergangenen Jahren substantielle Expertise im grundlegenden Verständnis der Funktionsweise von Katalysatoren auf atomarem Niveau erarbeitet. Dabei spielt vor allem ihr methodischer Zugang, bei dem sie speziell für Oberflächenspektroskopie geeignete Modellkatalysatoren während des laufenden Katalyse-Prozesses („in-situ“) untersucht, eine große Rolle. „Diese jahrelange Erfahrung konnten wir bei der vorliegenden Arbeit nutzen, um eine realistische Modelloberfläche, die die aktiven Zentren des industriellen Kupfer – Zink – Katalysators simuliert, entsprechend zu realisieren“, erklärt Bernhard Klötzer.

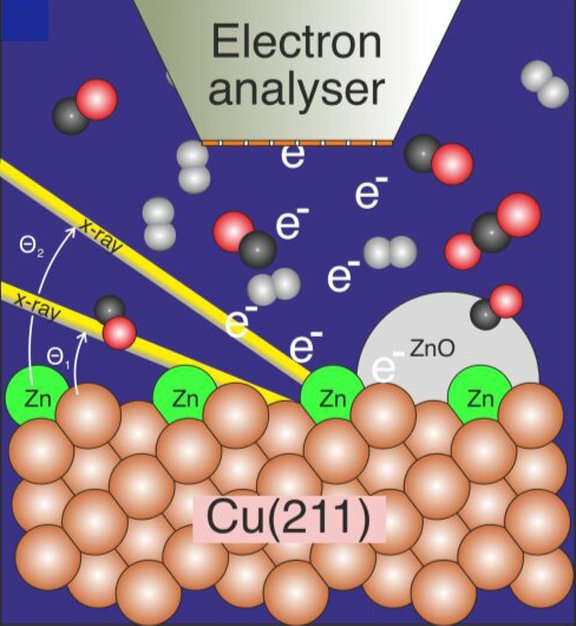

Die Grafik zeigt eine mit einer geringen Menge Zink bedeckte Kupferoberfläche des Katalysators, die während der Reaktion von Kohlendioxid, Kohlenmonoxid und Wasserstoff zu Methanol mit Hilfe der Photoelektronenspektroskopie untersucht wird.

Gemeinsam konnten die Forscher so nachweisen, dass „aktives“ Zink direkt an der Metalloberfläche mit Kupfer legiert ist und dadurch bi-metallische aktive Zentren entstehen, an denen Methanol aus Kohlendioxid besonders effizient gebildet wird. Zudem konnten sie unterschiedlich aktive Zustände der Katalysatoroberfläche in Abhängigkeit vom CO- und CO2-Anteil im Gasgemisch feststellen - ein Ausgangspunkt für die Optimierung bestehender Prozesse, oder sogar für die Suche nach neuen, besseren Katalysatoren.

Die Studie wurde von der Universität Stockholm in Zusammenarbeit mit der Universität Innsbruck und der Technischen Universität Wien, DESY und dem Fritz-Haber-Institut in Berlin durchgeführt.